V polovodičovej výrobe dostávajú plyny všetku prácu a lasery. Zatiaľ čo lasery robia laptové tranzistorové vzory do kremíka, lept, ktorý najprv ukladá kremík a rozdeľuje laser, aby vytvoril úplné obvody, je séria plynov. Nie je prekvapujúce, že tieto plyny, ktoré sa používajú na vývoj mikroprocesorov prostredníctvom viacstupňového procesu, majú vysokú čistotu. Okrem tohto obmedzenia majú mnohé z nich aj ďalšie obavy a obmedzenia. Niektoré z plynov sú kryogénne, iné sú korozívne a iné sú vysoko toxické.

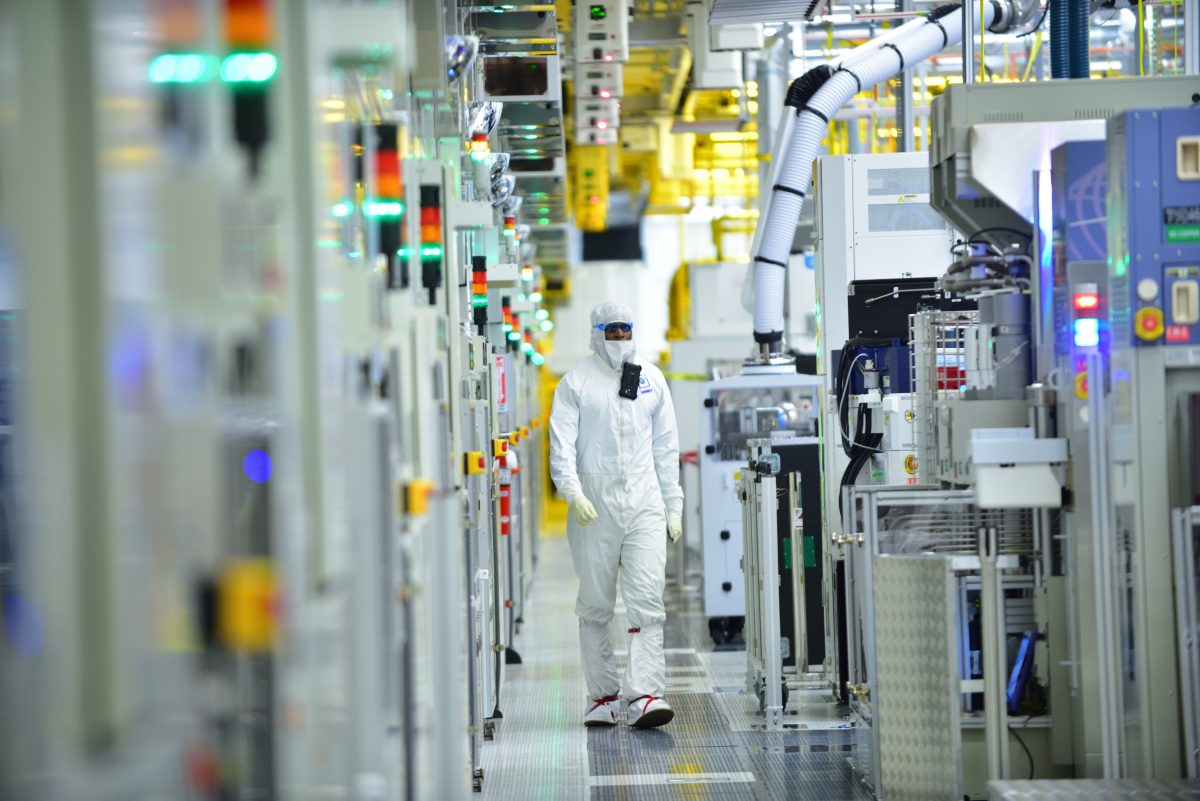

Celkovo tieto obmedzenia robia značnú výzvu výrobné systémy distribúcie plynu pre priemysel polovodičov. Materiálne špecifikácie sú náročné. Okrem špecifikácií materiálu je pole distribúcie plynu zložité elektromechanické pole vzájomne prepojených systémov. Prostredie, v ktorých sú zostavené, sú zložité a prekrývajú sa. Konečná výroba sa uskutoční na mieste v rámci procesu inštalácie. Orbitálna spájka pomáha spĺňať vysoké špecifikácie požiadaviek na distribúciu plynu a zároveň zvyšuje zvládnuteľnú výrobu v tesných a náročných prostrediach.

Ako polovodičový priemysel používa plyny

Pred pokusom o plánovanie výroby systému distribúcie plynu je potrebné porozumieť aspoň základom výroby polovodičov. V jadre polovodiče používajú plyny na ukladanie takmer elementálnych tuhých látok na povrch vysoko kontrolovaným spôsobom. Tieto uložené tuhé látky sa potom modifikujú zavedením ďalších plynov, laserov, chemických leptaní a tepla. Kroky v širokom procese sú:

Depozícia: Toto je proces vytvorenia počiatočnej kremíkovej oblátky. Prekurzorové plyny kremíka sa čerpajú do vákuovej depozičnej komory a tvoria tenké kremíkové doštičky prostredníctvom chemických alebo fyzikálnych interakcií.

Fotolitografia: Sekcia fotografií sa vzťahuje na lasery. Vo vyššom extrémnom ultrafialovom litografii (EUV), ktoré sa používa na výrobu najvyšších špecifikácií čipov, sa na leptanie mikroprocesorových obvodov do oblátky používa laser oxidu uhličitého.

Lepting: Počas leptania sa do komory čerpá do komory, aby sa aktivoval a rozpustil vybrané materiály v substráte kremíka. Tento proces efektívne vyryje laserom tlačené obvody na substrát.

Doping: Toto je ďalší krok, ktorý mení vodivosť leptaného povrchu, aby sa určilo presné podmienky, za ktorých polovodič vykonáva.

Žíhanie: V tomto procese sa reakcie medzi vrstvami oblátky vyvolávajú zvýšeným tlakom a teplotou. V podstate dokončuje výsledky predchádzajúceho procesu a vytvára finalizovaný procesor v doštičke.

Čistenie komory a čiary: Plyny používané v predchádzajúcich krokoch, najmä leptania a doping, sú často vysoko toxické a reaktívne. Preto musí byť procesná komora a plynové potrubia naplnené neutralizačnými plynmi, aby sa znížilo alebo eliminovali škodlivé reakcie, a potom sa naplnili inertnými plynmi, aby sa zabránilo vniknutiu akýchkoľvek kontaminujúcich plynov z vonkajšieho prostredia.

Distribučné systémy plynu v polovodičovom priemysle sú často zložité z dôvodu mnohých rôznych zapojených plynov a prísnej kontroly prietoku plynu, teploty a tlaku, ktoré sa musia časom udržiavať. Toto je ďalej komplikované ultra vysokou čistotou potrebnou pre každý plyn v procese. Plyny použité v predchádzajúcom kroku musia byť vypláchnuté z čiary a komôr alebo inak neutralizované skôr, ako sa začne ďalší krok procesu. To znamená, že existuje veľké množstvo špecializovaných vedení, rozhrania medzi zváraným rúrkovým systémom a hadicami, rozhrania medzi hadicami a trubicami a regulátormi plynu a senzormi plynu a rozhraniami medzi všetkými vyššie uvedenými komponentmi a ventilmi a tesniacími systémami určenými na zabránenie kontaminácie plynovodného plynu z výmeny prívodu zemného plynu.

Okrem toho budú exteriéry čistých miestností a špeciálne plyny vybavené hromadnými systémami dodávky plynu v prostredí čistých miestností a špecializovanými obmedzenými oblasťami na zmiernenie akýchkoľvek nebezpečenstiev v prípade náhodného úniku. Zváranie týchto plynových systémov v takom komplexnom prostredí nie je ľahká úloha. Avšak s starostlivosťou, pozornosťou na detaily a správnym zariadením sa táto úloha môže úspešne splniť.

Výrobné systémy distribúcie plynu v polovodičovom priemysle

Materiály používané v polovodičových distribučných systémoch plynu sú veľmi variabilné. Môžu obsahovať veci, ako sú kovové potrubia a hadice podložené PTFE, aby odolali vysoko korozívnym plynom. Najbežnejším materiálom používaným na potrubie na všeobecné účely v polovodičovom priemysle je 316L z nehrdzavejúcej ocele - variant z nehrdzavejúcej ocele s nízkym obsahom uhlíka. Pokiaľ ide o 316L oproti 316, 316L je odolnejšie voči intergranulárnej korózii. Toto je dôležitá úvaha pri riešení rôznych vysoko reaktívnych a potenciálne prchavých plynov, ktoré môžu korodovať uhlík. Zváranie 316L z nehrdzavejúcej ocele Uvoľňuje menej uhlíkových precipitácií. Znižuje tiež potenciál pre eróziu hraničnej hranice zŕn, ktorá môže viesť k pritovaniu korózie vo zvaroch a zón postihnutých teplom.

Aby sa znížila možnosť korózie potrubia vedúca k korózii produktovej rady a kontaminácii, 316L z nehrdzavejúcej ocele zvarenej čistým argónovým tieniacim plynom a volfrámovým tieneným zvarovým koľajnicami je štandardom v polovodičovom priemysle. Jediný proces zvárania, ktorý poskytuje kontrolu potrebný na udržanie prostredia vysokej čistoty v procesných potrubiach. Automatizované orbitálne zváranie je k dispozícii iba v distribúcii polovodičového plynu

Čas príspevku: júl 18-2023